Кузов состоит из нескольких сотен отдельных деталей. Для получения единой конструкции их необходимо соединить. Чтобы кузов имел небольшую себестоимость, обязательно отвечал всем требованиям безопасности, разработчики неустанно трудятся над изобретением и совершенствованием технологий. Кроме того, они регулярно ищут компромиссы, подбирают новые материалы.

Стальной кузов, важные особенности

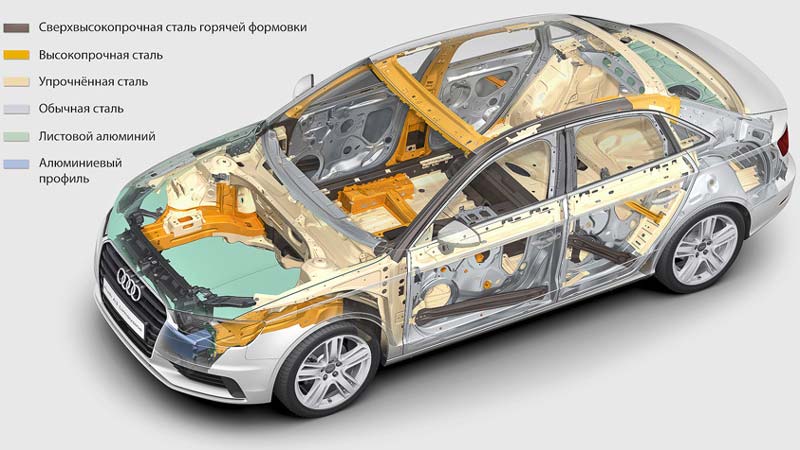

Преимущественно используют сталь с низкой долей углерода, толщина которой колеблется от 0,65 до 2 мм. Использование такого материала позволяет уменьшить вес автомобиля, увеличить уровень жесткости кузова. Это возможно благодаря особенным свойствам стали:

- устойчивость к механическому воздействию;

- возможность соединения частей с помощью сварочного аппарата;

- наличие возможности осуществления глубокой вытяжки (это необходимо для создания узлов сложной формы).

Кроме того, такой материал имеет широкое распространение, не является остродефицитным. Недостатком стали является отсутствие устойчивости к коррозии, поэтому необходимо проводить специальные обработки.

Конструкторы требуют, чтобы данный материал был прочным, обеспечивал отличную пассивную безопасность. Технологи же нуждаются в несложной штамповке. Чтобы всем угодить, специалисты металлургической отрасли разработали новую разновидность стали, способную обеспечить кузов важными свойствами.

Производство кузова авто состоит из нескольких этапов. Во-первых, из материала разной толщины штампуют различные элементы. Во-вторых, элементы объединяют в узлы с помощью сварочного агрегата. На крупных автомобильных заводах используют автоматических роботов для сварочных работ. К преимуществам относят:

- невысокую цену;

- отличную ремонтопригодность;

- наличие специальных технологий по производству.

Негативными сторонами стального кузова являются:

- достаточно большой вес;

- необходимость проводить антикоррозионную обработку;

- ограниченный термин эксплуатации.

В будущем ожидается совершенствование технологии изготовления, использование сплавов повышенной прочности и увеличение доли содержания прочной стали в кузове. Сплавом нового поколения считают сталь с содержанием марганца до 20%.

Алюминиевые кузовы, особенности

Сплавы из алюминия стали применять совсем недавно. Из них могут изготовлять все элементы или составляющие части. Алюминиевые сплавы применяют очень ограничено, поскольку они имеют характеристики несколько хуже, чем у стали. Особенно это касается прочности и жесткости. Чтобы немного улучшить ситуацию, детали делают с большей толщиной, поэтому об уменьшении массы кузова говорить не приходится. Алюминий обладает низкими свойствами шумоизоляции. Чтобы исправить этот недостаток, проводят специальные мероприятия.

Первый этап изготовления кузова из этого сплава схож со стальным: из подходящих листов вырезают детали. Для объединения в единую конструкцию используется лазерная сварка, в местах заклепок применяется специальный клей. Основными преимуществами являются:

- наличие возможности изготовить элемент любой формы;

- масса кузова несколько легче, чем у стального;

- простота в обработке;

- легкость вторичной переработки;

- устойчивость к коррозии;

- низкая стоимость технологического процесса.

Недостатками кузова из алюминиевого сплава является низкая ремонтопригодность, необходимость приобретения специального оборудования, высокие энергозатраты на его производство.

Применение стеклопластика и пластмассы для изготовления элементов кузова

Стеклопластик – это наполнитель волокнистого типа со смоляной пропиткой. Самыми распространенными наполнителями являются карбон, кевлар, стеклоткань. Преимущественно при изготовлении деталей для кузова применяются следующие типы пластмасс:

- полиуретан (для производства спинок сидений, подушек, защитных накладок, совсем недавно такой материал стали применять для изготовления крышки багажника, капота, крыла);

- поливинилхлорид (для фасонных деталей, материалов обивки);

- полипропилен (для корпуса фар, рулевого колеса, перегородки);

- стеклопластик (для изготовления наружных панелей).

- К преимуществам стеклопластика относят:

- повышенная прочность;

- малый вес;

- красивый внешний вид;

- несложный процесс изготовления деталей.

Основными недостатками такого материала является высокая цена наполнителя, повышенные требования к точности формы, сложный ремонт.

Так как автомобильное производство регулярно совершенствуется, специалисты находят лучшие решения и технологии для создания быстрого и безопасного авто. Именно поэтому применяются современные, сертифицированные компоненты, которые отвечают всем требованиям.

096 548 69 29

096 548 69 29 044 229 53 86

044 229 53 86